Повышение точности обработки на станках с ЧПУ в цехе металлообработки

Требования к точности станков с ЧПУ не ограничиваются статической геометрической точностью: все большее внимание уделяется точности перемещения станка, тепловым деформациям, контролю и компенсации вибраций. Новые задачи могут заставить цех металлообработки реализовать больше элементов с точки зрения фрезерования:

- Повышение точности обработки с ЧПУ: использование технологии высокоскоростной интерполяции для реализации непрерывной подачи небольших сегментов программы с целью улучшения работы устройства управления ЧПУ, а также использование в цехе металлообработки оборудования для определения положения с высоким разрешением для повышения точности определения положения.

- Использование технологий компенсации ошибок: компенсация провисания, ошибки шага, ошибки инструмента и другие технологии используются для компенсации тепловых деформаций и пространственных ошибок оборудования. Результаты испытаний показывают, что комплексная технология компенсации ошибок позволяет снизить погрешность обработки от 60% до 80%.

- Прогнозирование точности обработки на станке с помощью моделирования позволяет обеспечить точность позиционирования и повторяемость. Сетка используется для проверки и коррекции точности траектории движения обрабатывающего центра. Она делает его работу стабильной в течение длительного времени и позволяет выполнять различные задачи обработки в других условиях работы, обеспечивая качество обрабатываемых деталей.

Комплексная обработка в цехе металлообработки

Под комплексной станочной обработкой понимается реализация или изготовление различных деталей, перерабатывающих полуфабрикаты в максимально готовое изделие. Из его конструктивных особенностей можно выделить технологические соединения. Это обработка на сложных станках, к которым относятся сложные расточные, фрезерные, сверлильно-обрабатывающие центры, токарные центры, токарно-фрезерные, фрезерные, расточные, сверлильные, гибридные обрабатывающие центры для автомобилей и т.д.; сложные станки, такие как многоповерхностные, многоосевые совместные станки, сложные станки и двухшпиндельные токарные центры. Обработка на гибридных станках сокращает время, необходимое для загрузки и выгрузки деталей, смены инструмента и настройки дополнительных инструментов.

Адекватный контроль

Для удовлетворения потребностей развития гибкости и автоматизации производства качество станков с ЧПУ постоянно улучшается. Это можно проследить по следующим аспектам:

- Технология адаптивного управления процессом: путем мониторинга в процессе обработки такой информации, как сила резания, мощность, ток и напряжение двигателя шпинделя и подачи, с помощью традиционных или современных алгоритмов распознавания определяются напряжения, степень износа и трещины инструмента, а также состояние станка с точки зрения его устойчивости в процессе обработки. В соответствии с этими состояниями в режиме реального времени в цехе металлообработки корректируются параметры обработки (скорость вращения шпинделя, скорость подачи) и инструкции по обработке, что позволяет оборудованию повысить точность обработки, уменьшить шероховатость поверхности и повысить точность обработки. Кроме того, оборудование становится более безопасным в эксплуатации.

- Интеллектуальная технология самодиагностики и самовосстановления: на основе имеющейся информации о неисправностях применяются современные интеллектуальные меры для быстрой и точной локализации неисправностей.

- Интеллектуальная технология воспроизведения и моделирования ошибок: позволяет полностью записывать различную системную информацию, воспроизводить и моделировать различные ошибки и аварии, возникающие в станках с ЧПУ, определять причины ошибок, находить пути решения проблем и накапливать производственный опыт.

- Интеллектуальный сервопривод переменного тока: он может автоматически определять нагрузку и настраивать параметры интеллектуальной системы, включая интеллектуальный шпиндельный привод переменного тока и интеллектуальный сервопривод. Этот вид привода может автоматически определять момент инерции двигателя и нагрузки, автоматически оптимизировать и настраивать параметры системы управления, благодаря чему система привода может получить наилучшую производительность.

- Интеллектуальная система ЧПУ 4M: в процессе производства, обработки и тестирования она практически интегрируется для реализации быстрого производства, тестирования, реакции, измерения, моделирования и обработки. Четыре операции интегрированы в систему 4M для обмена информацией и облегчения интеграции измерений, моделирования, обработки, монтажа и эксплуатации.

Издательство выражает благодарность компании Артель https://tltartel.ru/ за оказанную помощь в написании статьи.

Главные новости

За кулисами политики

все материалы

ПроКино

все обзоры

Жизнь

Виктор Павленко: Анатолий Ефремов считал Поморье ключевым стратегическим регионом России в Арктике

Кулинарные путешествия

все статьи

Литературная гостиная

все материалы

все материалы

Архивы

Февраль 2026 (334)Январь 2026 (333)

Декабрь 2025 (438)

Ноябрь 2025 (401)

Октябрь 2025 (420)

Сентябрь 2025 (394)

Деньги

все материалы

| « Март 2026 » | ||||||

|---|---|---|---|---|---|---|

| Пн | Вт | Ср | Чт | Пт | Сб | Вс |

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | 29 |

| 30 | 31 | |||||

"Северодвинский торговый центр"

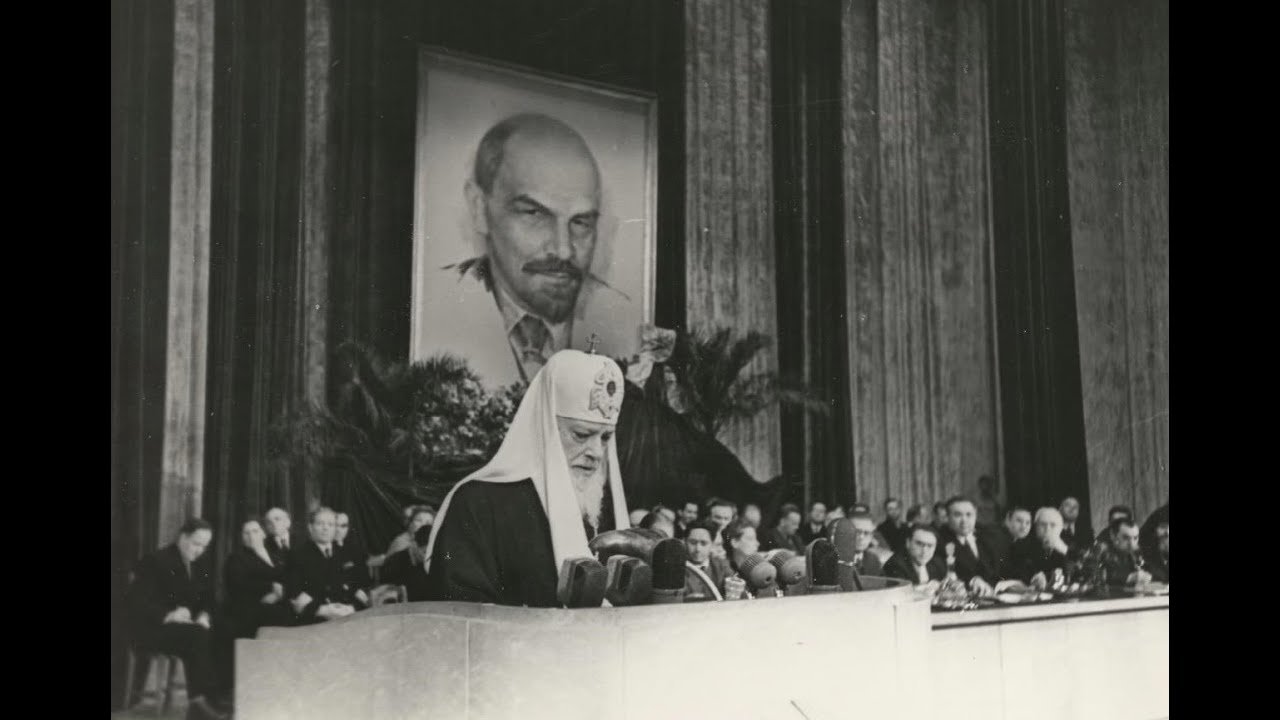

Верую

все статьи

Общество

все материалы

Разное

Покупка недвижимости в Санкт-Петербурге: роль эксперта и агентства в выборе объекта

Золото в каждой капле: почему живое фермерское оливковое масло полезнее и вкуснее магазинных аналогов

Реклама

Дополнительные материалы

Полезное

(Регистрационный номер ЭЛ № ФС 77 - 81713 от 10.11.2021, выдан Федеральной службой по надзору в сфере связи, информационных технологий и массовых коммуникаций.

Адрес: 163000, Архангельская обл., г. Архангельск, ул. Володарского, д. 14, кв. 114

Учредитель: Черток Л.Л. Главный редактор: Черток Л.Л. E-mail: tchertochok@yandex.ru. Тел. (964) 298-42-20